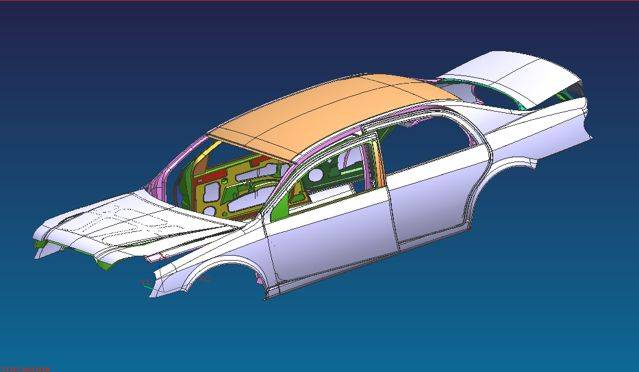

圖為:汽車沖壓件及車身結構

沖壓件是一種使用模具將金屬板料沖壓成形的零件。沖壓件按形狀可分為圓盤、法蘭盤、平蓋等,按用途可分為油缸體、箱體等,件可以應用于剪切、拉深、旋壓、全自動液壓機等領域。

沖壓件的質量指標主要包括:

尺寸精度:尺寸精度是沖壓件的最基本的質量指標之一,包括沖壓件的長度、寬度、厚度、孔徑等各項尺寸精度,要求尺寸精度較高,以保證沖壓件在使用過程中的尺寸穩定性和互換性。

形狀偏差:形狀偏差主要指沖壓件的平面度、圓度、直線度、角度度等方面的偏差,是沖壓件重要的質量指標,由于沖壓件加工具有一定的彈性變形和后彈性,因此在生產過程中需要注意加工模具的精度和加工設備的穩定性,以減少形狀偏差,提高沖壓件的質量。

厚度變薄率:金屬在塑性變形中體積不變,因此在伸長類變形時,板厚都要變薄,它會直接影響到沖壓件的強度,故對強度有要求的沖壓件往往要限制其最大變薄率。

表面質量:沖壓件的表面質量主要是指成形過程中引起的擦傷等。

機器視覺在沖壓件生產中具有不可估量的價值,是未來工業制造發展的趨勢之一。

機器視覺在沖壓件生產中的應用:

檢測方面:機器視覺可用于沖壓件的質量檢測,可檢測沖壓件的尺寸、形狀、表面缺陷等。

工業自動化方面:機器視覺可以提供高精度、高效率的自動化生產線,可提高生產效率、降低成本、提高產品質量等。

智能制造方面:機器視覺是智能制造的重要組成部分,可實現自動化、信息化、數字化、智能化等,促進工業制造的轉型升級。

機器視覺檢測對沖壓件生產的好處如下:

提高生產效率:機器視覺檢測可以快速地檢測出不合格的沖壓件,減少了人工檢測的時間和成本,同時也可以避免漏檢和誤檢的情況發生,提高生產效率。

提高產品質量:機器視覺檢測可以檢測出沖壓件的各種缺陷,如表面缺陷、尺寸偏差、變形等,從而及時發現并解決問題,提高產品質量。

降低生產成本:機器視覺檢測可以減少人工檢測的成本,同時也可以避免漏檢和誤檢的情況發生,降低生產成本。

保證生產安全:機器視覺檢測可以檢測出沖壓件的各種缺陷,如表面缺陷、尺寸偏差、變形等,及時發現并解決問題,避免生產事故的發生。

提高設備的自動化程度:機器視覺檢測可以與自動化生產線配合使用,提高設備的自動化程度,實現生產過程的自動化控制和監測。

總之,機器視覺檢測技術具有高精度、高效率、高穩定性的特點,可以實時檢測沖壓件表面是否存在缺陷等問題,從而有效提高生產線的檢測速度和精度,大幅度提高產量和質量,降低人工成本,并防止人為眼睛疲勞判斷錯誤。

近年來,國內匯萃通用智能高速機器視覺平臺嶄露頭角。匯萃智能機器視覺智能軟件 HCvisionQuick,具有定位、檢測、測量和識別等功能。在自動化生產過程中,可完成目標定位、質量瑕疵檢測、外觀尺寸測量、工件計數、識別確認及對位組裝等多種視覺檢測任務。搭載配套硬件包括視覺處理器、相機、光源、鏡頭及附屬配件等,為客戶提供高精度、高穩定性的機器視覺解決方案。

如果您也有以上的視覺檢測的需求,期望匯萃智能將成為您的強大合作伙伴。我們將以豐富的經驗和專業的技術,為您提供全方位的視覺檢測解決方案,解決您在生產質檢過程中可能遇到的各種難題。

返回頂部

在2.5D視覺檢測中,通過特定的光學成像方式或算法處理,可以獲取物體表面的相對深度輪廓信息,但無法像3D檢測那樣提供物體完整的三維體積數據。其檢測結果通常以增強的二維圖像形式呈現,即在平面坐標(X,Y)基礎上增加了深度維度(Z)的相對變化信息。

在工業自動化快速發展的背景下,機器視覺檢測技術已成為保障生產質量與效率的關鍵手段。其中,紅外熱成像技術憑借非接觸式測溫、全天候工作及穿透性檢測等優勢,在工業自動化機器視覺檢測領域具有不可替代的作用。目前,該技術已廣泛應用于3C電子、包裝、安防等10余個細分領域。本文將系統闡述紅外熱成像技術的基本原理、技術優勢及其在工業自動化檢測中的具體應用場景。

匯萃智能視覺檢測系統在3C電子行業中展現出強大的應用能力,可為眾多企業提供外觀檢測、點膠檢測、缺陷檢測、掃碼檢測、尺寸檢測、對位貼合、焊接檢測、切割引導、有無檢測、激光打標引導等高效、可靠的視覺解決方案。

此刻,我們懷著感恩的心情,向長期信賴匯萃智能的您分享:杭州匯萃智能科技有限公司正式完成數千萬元B+輪融資!